Editor's Note

모빌리티 기술, 어렵게 느껴진다면 여기에 집중해주세요! 어려운 용어와 기술도 쉽고 재미있게 배울 수 있으니까요. HL 모빌리티 전문가들이 직접 누구나 쉽게 모빌리티 업계 동향과 기술 이야기를 이해할 수 있도록 떠 먹여 드리는 <한 입 모빌리티>, 시작합니다!

오늘은 HL만도가 SbW를 어떻게 개발/양산하고 있는지를 알아보고자 합니다. 약 7분 분량입니다.

미래 차량을 위한 신개념 조향장치, Steer-by-Wire 시스템 양산개발

#SbW #전기자동차 #자율주행

콘텐츠 미리보기

☑️ SbW 기술은 자율 자행 차량에서 접히고 수납 가능한 형태 등 다양한 HMI(Human-Machine Interface) 시스템 개발을 가능케 하여 차량의 자유로운 실내 공간 설계에 활용될 수 있다.

☑️ 일반 운전자에게 있어 SbW 시스템은 기계적 링크가 있는 일반적인 EPS 시스템의 이질감이 적고, 오히려 조향기어비를 자유자재로 바꿔 차량 상태와 운전자 성향에 맞는 고급의 조타감을 구현, 고객 경험을 극대화한다.

☑️ SbW시스템은 다양한 아키텍처 설계가 가능하다. HL만도는 일반인 평가단, 클리닉 연구 등을 통해 의견 및 데이터를 수집, 평가하고 그에 따른 아키텍쳐 설계 결과를 제시했다.

☑️ SbW 시스템은 제동과 파워트레인 시스템의 협조 제어를 포함하는 통합 섀시 제어 측면의 추가적인 안전 매커니즘 설계도 요구되고 있으며, 기술적 설계 구현 및 국제 표준 적용과 관련하여 학계, 연구소, OEM 및 공급자 간의 통합적 의견 수렴을 필요로 한다.

Steer-by-Wire 시스템이란?

Steer-by-Wire(SbW) 시스템은 운전자 조향 휠과 차량 바퀴의 기구적 연결 없이 전기적인 신호로 운전자의 조향 의지를 전달하여 제어하는 전기 신호식 지능 조향 시스템입니다. 운전자의 조향 의도를 차량 바퀴에 전달하여 바퀴를 움직이는 액추에이터 (Road Wheel Actuator, RWA)와, 운전자에게 조향 휠의 반력을 제공하는 액추에이터(Steering Feedback Actuator, SFA)로 구성됩니다.

▼ 신비한 모빌리티 용어 사전 SbW편 바로가기

신비한 모빌리티 용어 사전: SbW 편

SbW, ADAS, LKAS, SCC... 여러분은 모빌리티 용어를 얼마나 알고 계신가요? 최신 모빌리티 기사를 보면서 어려운 영어 약자에 급히 구글링을 시작하지는 않았나요? 그런 여러분을 위해 한라그룹이 준

www.hlworld.com

특징과 장점으로 본 SbW 시스템의 필요성

차량이 운송 수단에서 모빌리티 공간으로 변화하는 거대한 흐름 속에서 SbW는 미래 조향장치로 많은 관심을 받고 있습니다. 자유로운 레이아웃으로 부품 공용화 요구에 부합하고, 스케이트 보드 형태와 같이 다양한 차량 플랫폼에 적용 가능하기 때문인데요.

SbW의 특징과 장점은 다음과 같이 정리할 수 있습니다.

먼저, SbW는 운전자에 의한 조향 휠 입력 각에 상응하도록 타이어 조향 각을 직접 제어하므로 보다 직접적이고 정확한 조향 제어가 가능합니다. 즉, 조향계(핸들)의 컴플라이언스(Compliance, 유연함의 정도) 영향을 받지 않기 때문에 조타 정확성과 응답성이 향상될 수 있습니다.

두번째로, SbW는 축 연결이 없어 불필요한 진동이 기본적으로 차단됩니다. 이 때 필요한 노면 입력 정보는 RWA에서 센싱 후 SFA에 전달되어 노면 입력에 상응하는 로드 피드백을 운전자에게 제공합니다.

세번째로, SbW는 SFA와 RWA의 독립적인 제어가 가능하여 조향감과 조향 성능을 동시에 만족하는 최적화된 성능을 제공할 수 있고, 별도의 추가 장치 없이 차속에 따라 조향 기어비를 넓은 범위로 쉽게 변경할 수 있습니다.

네번째로, SbW는 자율주행 시 운전자의 의도하지 않은 조향 입력을 원천적으로 차단하고, 부드럽고 안전한 주행모드 간 전환을 가능하게 한다는 점에서 자율주행 차량에 보다 적합한 시스템이라고 할 수 있다.

마지막으로, SbW 제어 기술을 기반으로 킹핀 회전 축 중심으로 조향하는 킹핀 회전형 조향 장치, 좌/우 독립형 조향 장치, 인휠 코너 모듈용 조향 장치 등 다양한 컨셉의 조향 시스템 구현이 가능합니다. 또한 수납형 컬럼(Stowable Column)이나 Joystick 형태와 같이 높은 레벨의 자율주행 차량을 위한 다양한 운전자 인터페이스 장치와도 쉽게 연계가 가능하므로, 혁신적인 HMI 기능을 구현하는 기반이 될 수 있습니다.

SbW 양산 개발 현황

HL만도는 2012년부터 EPS 시스템 고장 시 급속한 조향 보조력 손실로 인한 위험을 방지하기 위한 목적으로 개발한 전기/전자 시스템 이중화(E/E Redundancy) 기술을 활용하여 조향 클러치 없는 완전 분리형 컨셉인 “True” SbW 시스템 개발을 검토하였고, 2016년부터 본격적으로 SbW 개발을 진행, 제품 양산을 준비하고 있습니다.

매년 해외에서 글로벌 고객들을 대상으로 Winter & Summer Ride Session 행사를 개최해 다양한 컨셉의 SbW 시스템을 선보이고 피드백을 받아 기술 완성도를 높이는 과정을 반복해왔는데요. 2018년 SbW 시스템의 첫 양산 프로그램을 시작으로 2019년에는 STEERITE® 라는 이름으로 상표등록을 실시했습니다.

SbW Safety Architecture 및 제어 로직 설계

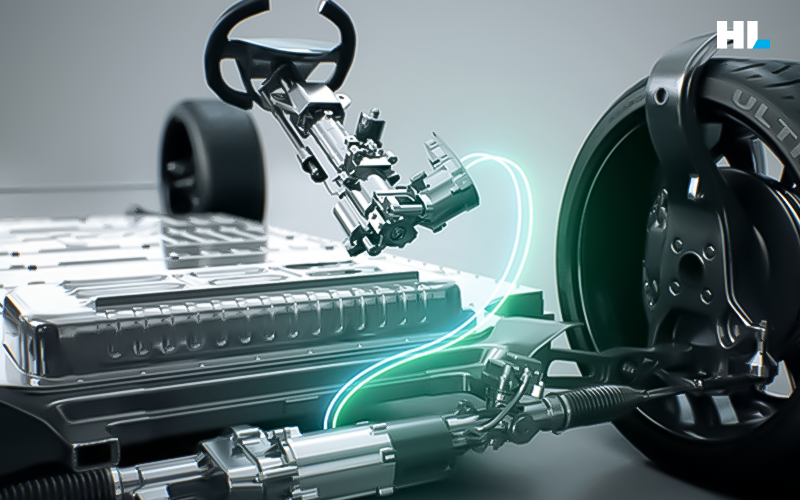

SbW 시스템 구현에 있어 가장 중요하게 요구되는 기술은 시스템 고장에 대한 안전 대책입니다. EPS는 전기 시스템 고장이 발생하더라도 기계적인 연결을 통해 운전자의 힘으로 조향이 가능하지만, SbW는 동일 고장 조건에서 차량 안전성 측면에서 위험한 상태를 초래할 수 있으므로 각종 고장 상황에 대한 기능 안전 확보가 중요한데요. 이러한 시스템 고장에 대한 안전 확보 방안으로는 기구적인 백업 방식과 전기적인 백업 방식이 있습니다.

기구적인 백업 방식은 기존 조향 장치와 동일한 레이아웃을 유지해야 하므로 레이아웃 자유도 증대와 같은 SbW가 가지는 다양한 장점을 활용할 수 없습니다.

전기적인 백업 방식은 ECU/센서/통신/전원 등 전기/전자 시스템을 이중화하여 제1 시스템 고장 시, 제2 시스템으로 즉시 전환하여 고장 시에도 지속적인 동작(Fail-operation)이 가능한 컨셉입니다. 이러한 전기적인 백업 방식 채택을 통해 SFA와 RWA가 완전히 분리된 ‘True SbW’ 시스템 구현이 가능합니다.

시스템의 이중화 컨셉과 제어 전략은 안전 목표와 고장 후 안전 상태를 고려해 수립되는데요. SFA는 단일 권선 모터에 이중화 ECU를 배치하여 제1 ECU 고장 시 제2 ECU로 전환하도록 하여 모터 고장을 제외한 시스템 고장 시 100% 시스템 출력으로 정상 동작할 수 있습니다. RWA는 이중 권선 모터에 ECU를 각각 연결하여 모터 고장을 포함한 시스템 고장 시에도 정상 수준의 50% 출력을 발생할 수 있게 기능 안전 설계가 구현되어 있습니다.

이 외에도 안전을 위해 Steer-by-Brake 기술과 같은 외부 시스템과의 협조 제어를 통한 조향 시스템 고장 시 차량 레벨에서의 대응 전략도 논의되고 있습니다.

또한 SbW 시스템은 현재의 EPS 시스템보다 진보된 조향 성능을 구현하고 현재 구성된 부가기능들도 모두 동일하게 적용될 수 있어야 합니다. 이를 위한 SbW 제어로직 아키텍쳐의 설계가 필요한데요.

SbW 시스템은 기존의 조향 시스템을 완벽하게 대체 가능하며, 기구적 연결에서 자유로워 가변 기어비 구현이 가능하다. 가변 기어비는 차속 및 조향각에 따라 2차원으로 설정이 가능하며, 주행 모드에 따른 개별 설정도 가능합니다. 가변 기어비는 기존의 차량에서 구현되지 못했던 새로운 사용자 경험을 제공합니다. 즉, 조향휠을 반바퀴만 돌려도 유턴이 가능하다든가 직진 주행 중에는 편안하고 차선 변경 시에는 차량의 응답을 극단적으로 빠르게 만들어낼 수 있는 것입니다. 또한 자율 주행 차량에서 Silent Mode(조향 휠이 움직이지 않고 횡방향 제어만 동작) 또는 Sync. Mode(조향휠이 횡방향 제어와 함께 동작) 등의 구현이 자유롭습니다.

물리적 연결이 없는 SbW 시스템에서 타이어에서 발생하는 반력이나 노면의 진동 등 적절한 조향감을 구현하는 것은 중요한 과제인데요. HL만도는 RWA에 외란에 강건하고 응답성이 빠른 제어기를 사용하여 성능을 최적화했으며, SFA는 RWA와 동일한 이론의 제어기를 사용하되 토크 제어기와 각도 제어기를 모두 포함하여 운전자 모드, 자율주행 모드에 따라 선택적으로 사용할 수 있게 했습니다.

여기에 적절한 조향감 구현을 위하여 RWA는 랙의 위치 제어와 동시에 차량 바퀴에 작용하는 랙 포스를 추정하고, 추정된 랙 포스는 CAN 통신을 통하여 SFA에 전달됩니다. SFA는 RWA로부터 전달된 추정 랙 포스로부터 운전자의 피드백 토크를 생성합니다. 목표 피드백 토크에는 최적의 조타감을 위해 조향각, 조향각속도 신호 등을 이용해 EPS와 같은 복원제어, 댐핑 제어 등의 기능이 추가되었습니다.

SbW 성능

HL만도는 SbW 개발에 착수한 이후 기존 EPS 시스템 보다 우수한 성능 확보를 위한 성능 목표를 신규 제정하였고, 주요 고객 대상의 시승 피드백과 프리미엄 차량의 벤치마킹을 통해 시장의 기대 수준에 부합하는 성능을 확보했습니다.

HL만도는 실효성 있는 평가방법과 개발 가이드라인을 통해 EPS 시스템과 유사한 차량 거동과 로드 피드백을 구현하였고, 새로운 고객 경험을 가능하게 했는데요.

SbW 시스템은 기구적 연결에서 자유롭기 때문에 자유로운 조타감 튜닝만 가능한 EPS 시스템과 달리 조타감 튜닝 외에도 기어비를 원하는 운전 모드에 맞게 차량 성능을 극대화하는 방향으로 튜닝이 가능합니다. 이러한 향상된 기어비(Variable Rack Stroke, VRS) 튜닝 자유도는 주차 시에는 조향휠의 작동 각도를 줄여 주차 편의성을 높이고, 고속에서는 기어비를 낮추어 차량의 안정성을 확보할 수 있다는 강점이 있습니다.

또한 로드 피드백 성능을 중시하는 고객은 노면의 입력 정보가 적절하게 운전자에게 전달되도록 요구하기 때문에 SbW 시스템에서도 로드 피드백의 구현 및 강건성 확보가 가장 중요한 기술이라고 할 수 있습니다. HL만도의 SbW는 다양한 노면 조건에서 주파수 응답 특성이 반영된 로직 기반의 로드 피드백 구현이 가능합니다.

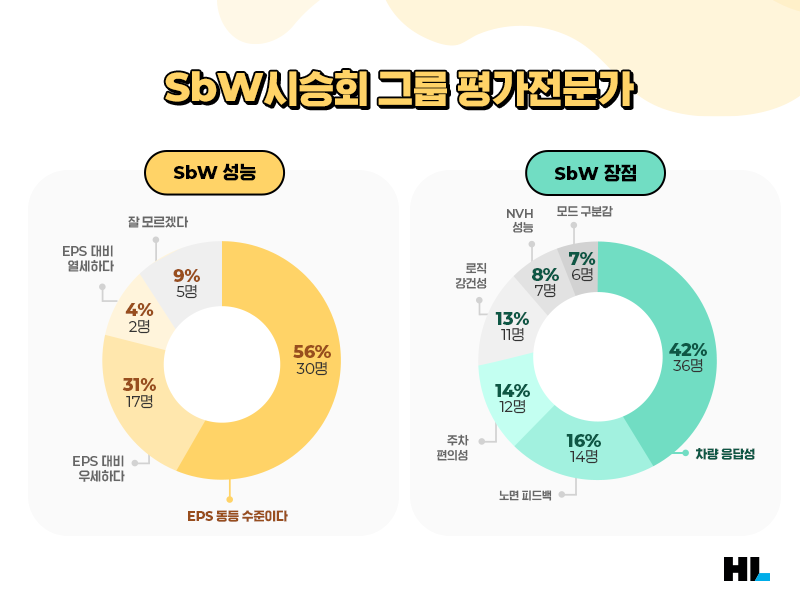

HL만도는 2016년 이후 다양한 시승 행사를 통해 참가한 고객의 피드백을 바탕으로 SbW 성능의 구현과 향상을 진행하고 있는데요. 전문가 그룹을 대상으로 한 시승회에서는 EPS 성능 동등 이상 87%라는 매우 긍정적인 평가를 받기도 했습니다.

일반인 운전자 평가, 클리닉 연구

클리닉 연구(Clinical Study)란 일반인을 대상으로 효과를 연구하는 것으로, 소비자가 개발 중인 제품에 점수를 매기는 평가 기법을 말합니다.

2000년대 후반, ISO 26262 기능 안전 표준이 대두되면서 EPS에 대해서도 제품의 고장 시에 차량을 안전하게 조종 가능하다고 느끼는 한계 범위를 정의하기 위해 일반인을 대상으로 한 클리닉 연구가 요구되었는데요. 2008년 노이쿰(Neukem)과 크루거(Kruger)가 발표한 일반인 운전자를 대상으로 진행한 클리닉 연구 결과는 현재까지도 조향 EPS 시스템의 기능 안전 요구사항인 내결함성 시간(Fault Tolerant Time Interval, FTTI)을 결정하는 기준으로 널리 사용되고 있습니다.

하지만 SbW시스템은 EPS와 달리 모터 및 제어기를 끄고 시스템을 수동(Manual)으로 전환하는 것으로 안전 상태(Safe State)를 유지할 수 없고, 안전 이중화(Safety Redundancy) 설계에 의해 고장 안전 동작(Fail-operational) 개념의 시스템 아키텍쳐 설계가 요구됩니다. 따라서 다양한 종류의 SbW 아키텍처에 대해 실제 차량에서 일반인을 대상으로 클리닉 연구가 필요했습니다.

HL만도는 운전자 설문 평가와 생리신호계측을 함께 진행, 두 결과를 비교해 통계적 유의성을 검증하여 신뢰성을 확보하고, 이를 차량 동특성과 비교하는 클리닉 연구를 실시해 기능 안전 요구사항의 근거로 삼고자 했습니다.

연구에는 총 56명의 피시험자가 참가했으며, 이들은 운전 도중 SbW의 SFA Feedback Motor 고장(조향휠 반력이 없는 상태)을 경험했는데요. 이때 RWA는 이중화 된 조향각 신호를 통한 정상적인 횡 방향 제어가 가능한 상태였습니다. 이 시험에서는 다양한 범위로 설정된 회전 반경과 차량 속도 속에서 고장은 코너의 임의의 지점에서 발생했습니다. 피시험자는 평가표에 따라 자신의 느낌을 0~10점 사이에서 평가했습니다.

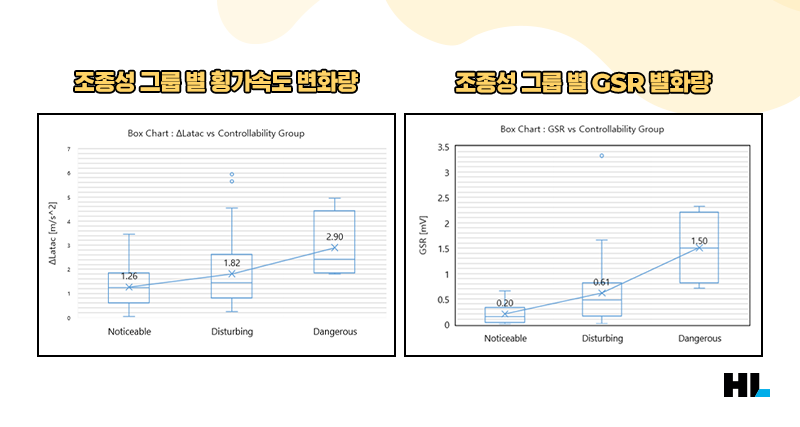

앞서 언급한 노이쿰과 크루거의 EPS 조향 시스템의 고장 연구에서 조종성에 대한 피시험자들의 주관평가가 횡가속도의 변화량에 연관이 있음이 밝혀진 바 있는데요. HL만도의 SbW 시스템 고장 시 조종성 분석 결과에서도 차량의 횡가속도 변화량을 기준으로 동일한 경향성이 나타났고, 해당 응답이 통계적으로도 유의함을 확인했습니다.

생리 신호 계측 분석 결과에서도 주관평가 점수가 증가함에 따라 피부전기전도도(GSR, Galvanic Skin Reflex)가 통계적으로 유의하게 증가함을 확인할 수 있는데요. 이는 횡가속도의 변화가 클수록 높은 주관적 평가 점수를 부여한 결과를 객관적으로 증명하는 것이라 할 수 있겠습니.

결과적으로 10% 이상의 경우에서 위험 등급 이상의 결과가 도출됨으로써 SbW 시스템의 SFA 고장 시에 단순히 모터를 정지시키는 것으로는 안전 상태를 확보한다고 보기 어려우며, SFA의 단일 장애 상황에서도 조종성을 보장하는 안전 이중화 아키텍처가 필요한 것으로 판단했습니다.

▼ SbW를 위한 시스템 아키텍처 개발 바로가기

[한 입 모빌리티] 자율주행 자동차를 위한 조향 시스템의 변화

Editor's Note 모빌리티 기술, 어렵게 느껴진다면 여기에 집중해주세요! 어려운 용어와 기술도 쉽고 재미있게 배울 수 있으니까요. HL 모빌리티 전문가들이 직접 누구나 쉽게 모빌리티 업계 동향과

www.hlworld.com

SbW 공로 주행 실차 평가

2018년 11월 29일 테슬라는 자사 차량 오너들이 오토파일럿으로 10억 마일 주행을 달성하였다는 트윗을, 2020년에는 포춘지에서 구글 웨이모 자율주행차량이 2천만 마일의 공로 주행을 기록하고 있다고 전한 바 있는데요. 이렇듯 공로 주행 거리는 일반 소비자들도 쉽게 받아들일 수 있는 차량의 안전도를 입증하는 척도라고 할 수 있습니다.

자율주행차량의 경우 안전도 검증(Verification)과 입증(Validation) 측면에서 실제 공로 주행 및 내구 주행 시험에서 그 주행 범위와 방법의 표준화가 요구되고 있으며, UNECE(유럽경제위원회) 산하 WP.29(자동차 기준 국제조회회의) 기준과 ISO 21448 (SOTIF) 표준 제정 과정에서 활발한 논의가 진행중에 있습니다.

그 예로 Bosch사의 기능 안전 전문가인 Susanne Ebel 박사는 개발 단계에서는 완성차와 부품사가 함께 공로 시험을 실시하지만 품질 확보 시험(Quality Test) 단계에서는 완성차에 책임이 있음을 주장한 바 있는데요. 결국, 누가 얼마큼의 공로 주행 시험을 하여야 기능 안전 및 성능 안전 요구사항을 만족할 수 있는지에 대한 논의는 지속되고 있으며 부품사의 공로 주행 안전성에 대한 성숙도(Maturity Level) 인증도 자동차사에 따라 요구되고 있는 실정입니다.

HL만도는 SbW 시스템을 양산 개발하는 데 있어 4단계로 세분화한 공로 주행 성숙도 인증 프로세스를 개발, 운영 중에 있으며, 2020년 11월 판교에서 제주 한국자동차공학회 추계학술대회장까지 왕복 약 1,000km 구간에 대하여 국내 최초로 공로 주행을 성공적으로 실시했습니다.

*위 콘텐츠는 Auto Journal 2021.02호에 실린 원고를 기반으로 제작되었습니다.